案例详情

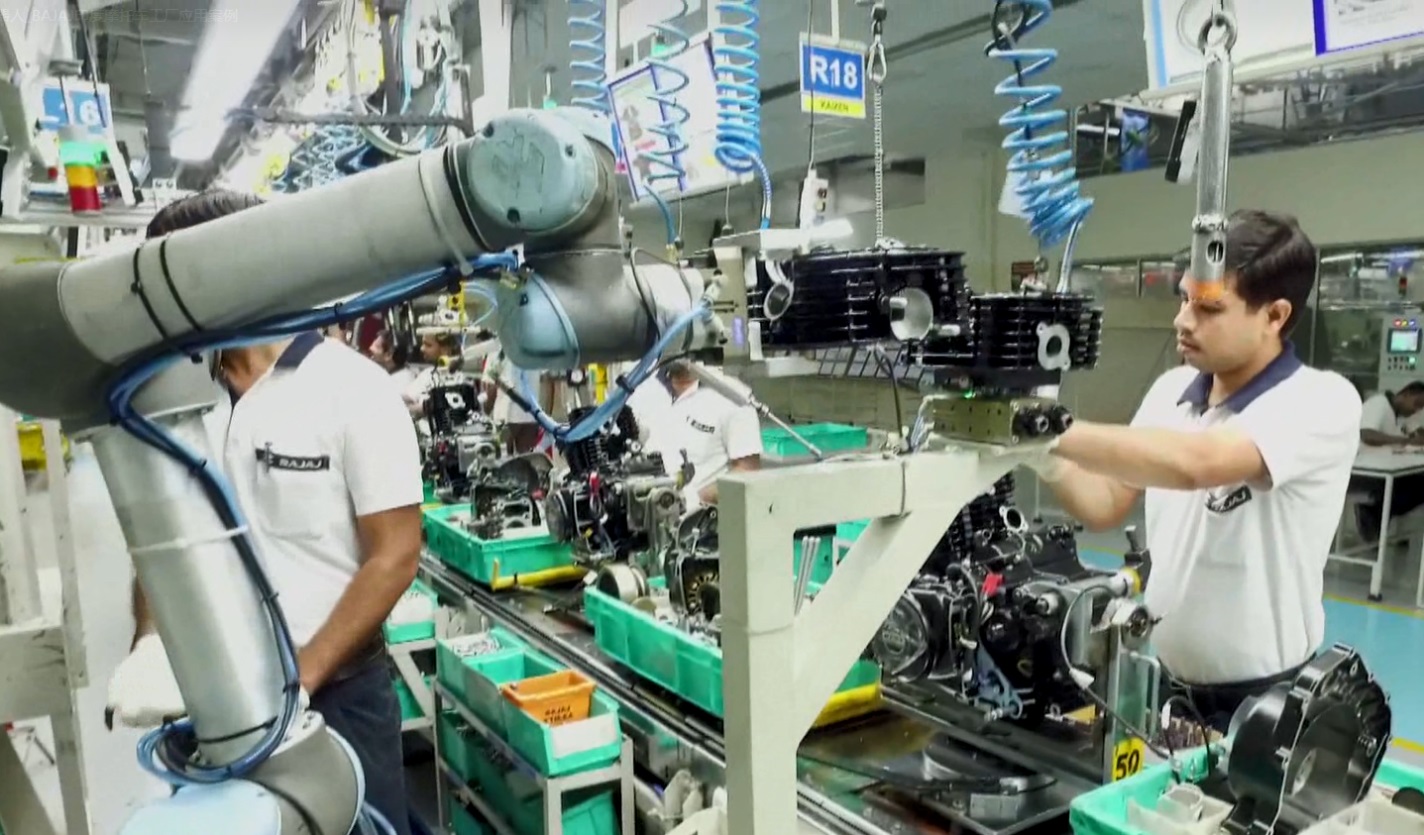

案例详情BAJAJ成为了率先将协作式机器人用于装配生产线的印度公司。

从第一代创始人Rahul Bajaj先生手中继承衣钵,第二代公司管理者Rajiv Bajaj先生将公司的业绩推向了新高。随着公司的快速发展,BAJAJ摩托车工厂在生产体系方面也经历了巨大的转变。自2010年起至今,其生产设施已部署了超过100台协作式机器人,公司内外因此看到了从重复作业到力争高效的转变,他们将其称之为“Empower the worker”赋予工人新的力量。

挑战:

2010年BAJAJ摩托车厂在寻求实现自动化装配生产线的解决方案。当时,产线上大量重复性动作需要特定工位,两轮车装配生产线需要高劳动密集型作业,一方面是繁重密集的体力劳动,另一方面工作空间有限,在此情况下还需要考虑柔性化生产的要求。BAJAJ的产线需要有很高的适应性能够适应多重模式的生产需求。在此情况下,BAJAJ需要使用能够满足上述条件的生产工具,实现装配生产线的自动化。

解决方案:

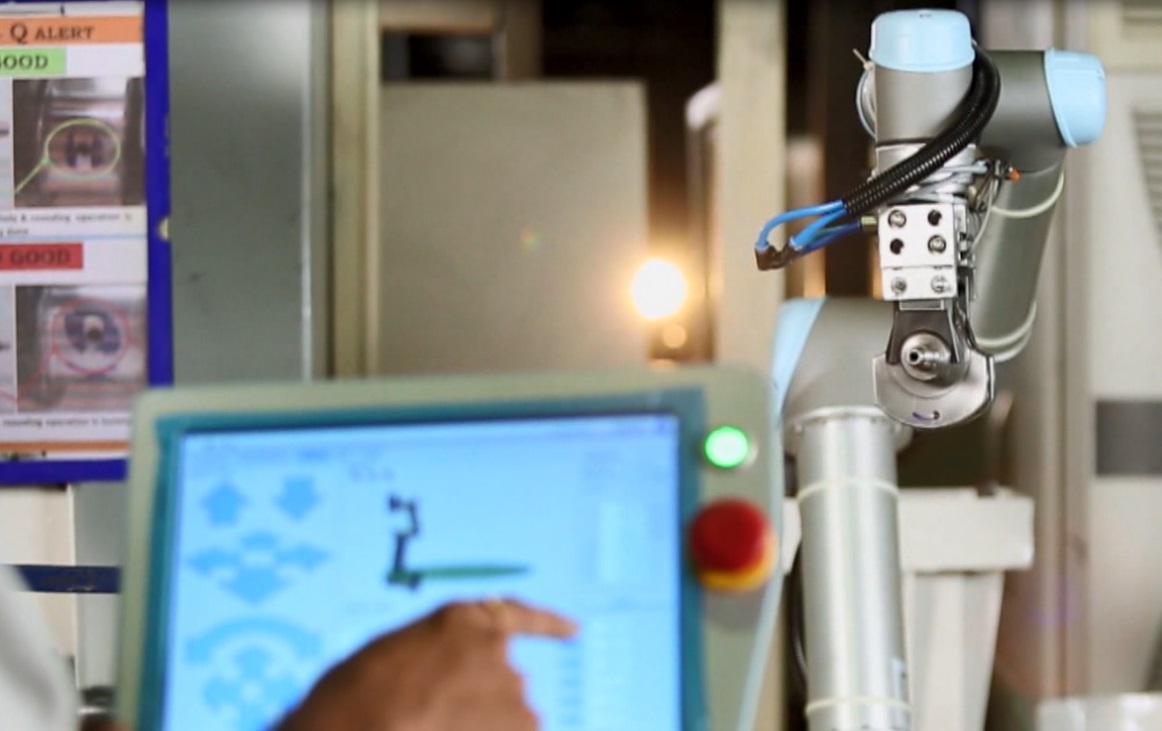

要解决上述问题,其中一项基本的要求就是“标准化”,无论选择何种自动化解决方案,都必须在产线部署就绪之前就实现标准化。在标准化的基础上,工厂进一步考核方案的生产率、可靠性和灵活性。此外,由于摩托车生产时相对劳动密集型的行业,因此人员和机器存在着大量互动,如何让工人进行符合人体工程学的作业,也是不可忽视的要求之一。综合这些因素,优傲UR机器人以其部署灵活、简单易用、安全可靠等诸多优势脱颖而出。

优点:

使用了新的生产工具,印度BAJAJ摩托车工厂实现了装配生产线的自动化。并且在实际的使用过程中,解放了工人的劳动力,让他们通过与机器人的配合,实现生产效率的进一步提升。

减少劳动负担

印度BAJAJ摩托车生产线上有50%都是女性员工,工厂认识到了装配生产线对女性劳动力的需求。通过在装配生产线中使用UR机器人,设定适当的工位保证重复性,力求让工人实现符合人体工程学的作业。

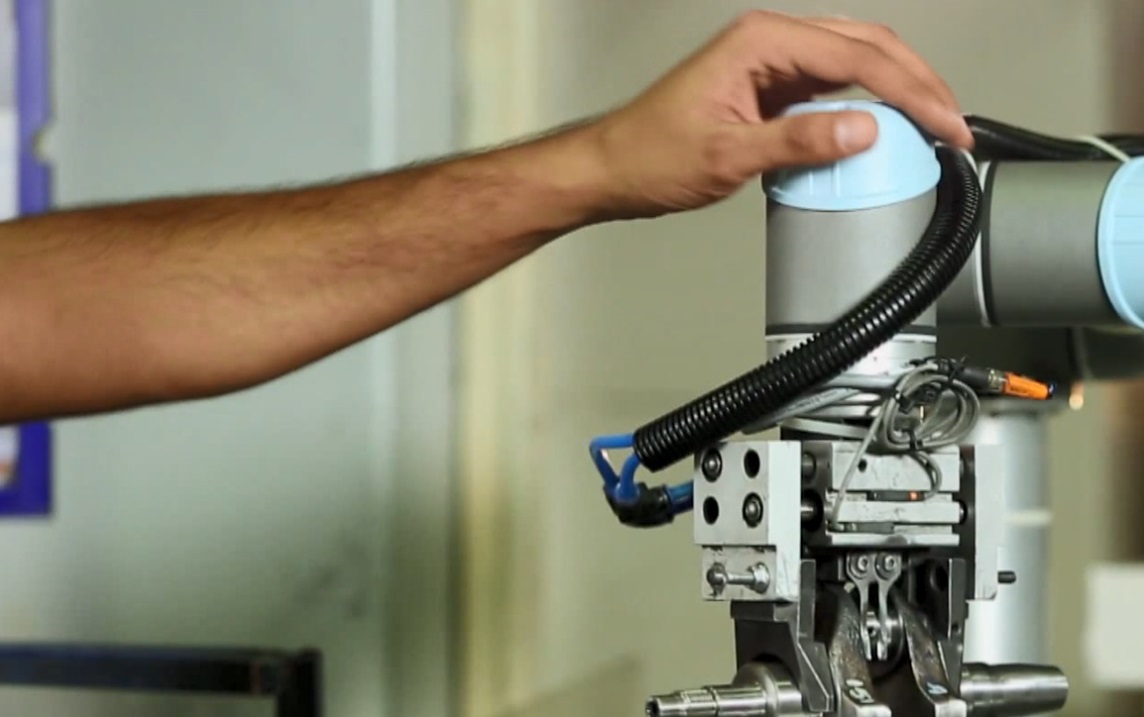

“现在我们可以轻松完成生产任务,不需要想以前那样承担很重的体力工作。有了协作式机器人,曾经非常困难的、有挑战性的任务现在也能够轻松完成了。”BAJAJ生产线上的女工Rameshwari说道:“这项非常先进的技术,由我自己就能够操作了。起初我不确定自己能不能正确操作,但后来我发现,它使用起来非常简单有趣。那些消耗体力的作业,例如紧固螺栓,现在可以由协作式机器人代劳。”

轻量化

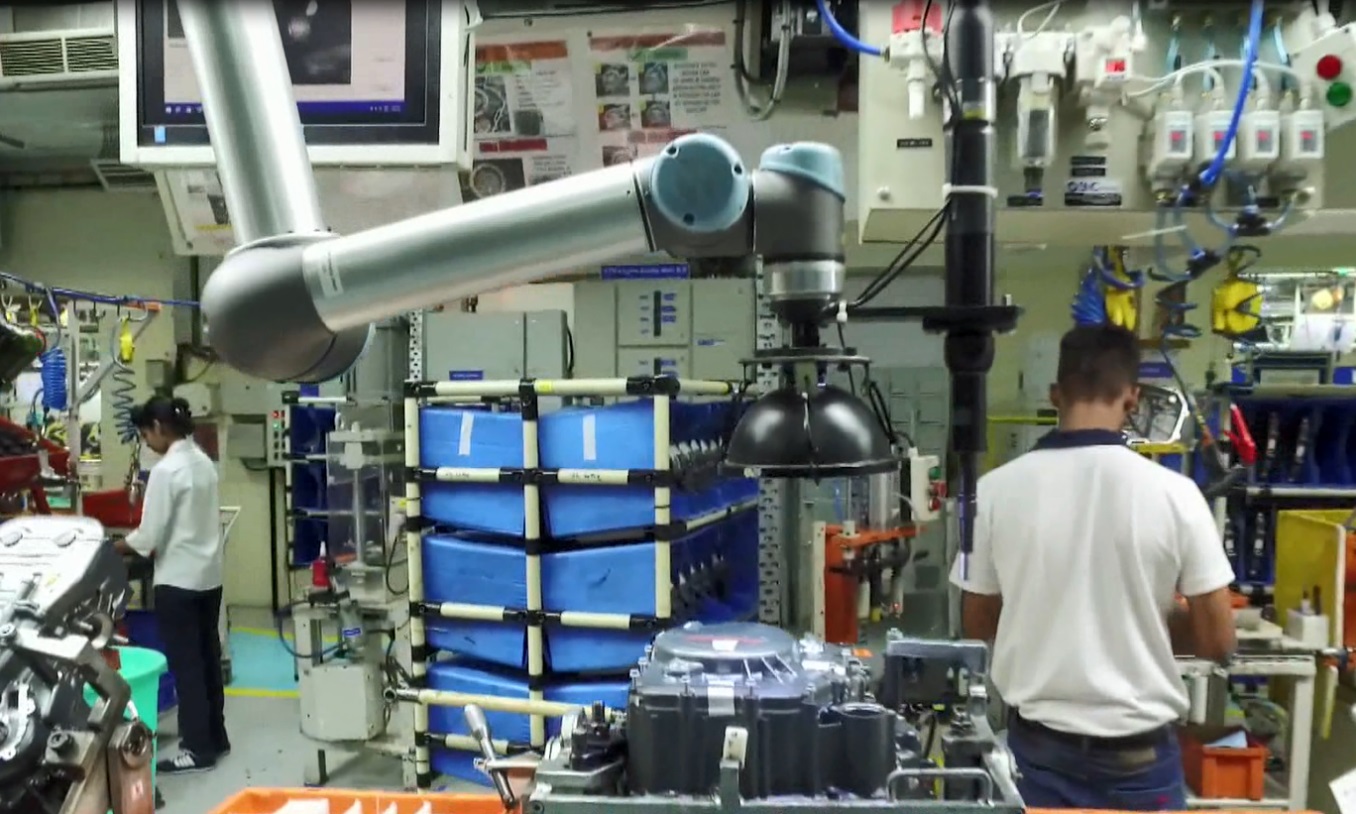

BAJAJ寻求适合生产自动化的机器人,并对当时市场上的各种机器人进行了深入研究。结果表明,UR机器人结构紧凑、轻量化的特点使得它们能够非常灵活地部署在生产线的各个位置。UR5的重量在18.4kg,UR10的重量是28.9kg,机器能够根据生产需求轻松地进行移动。

协作性

比起传统机器人UR机器人的协作性非常高。产线空间有限,协作型机器人无需围栏,能够十分安全地与工人配合作业。因此工厂在使用的过程中可以灵活地设置工位,放心地让机器人与工人协作,而无需对产线进行大规模的调整。

实际上,BAJAJ在现有的生产设施中测试了UR机器人近三个月,验证它们的安全性。事实说服了BAJAJ,优傲的人机协作机器人非常安全,能够满足所有功能要求。例如:保护性停止装置,减少了伤害发生的可能性。

适用于不同应用场景

此外,UR机器人也满足了用户期望的标准化解决方案。BAJAJ将机器人用于不同的应用场景,例如:锁螺丝、物料搬运、设备管理、还有诸多获得专利的特殊工艺(包括贴花工序)。人机协作机器人的使用确保了产品质量始终如一,并消除了工人疲劳作业的情况。例如:机器人与装配传送带执行同步化作业, 视觉系统采集所有螺栓倒角数据,经过集成的算法处理后,螺栓由螺丝刀适当紧固。

清晨4:30,值早班的女工Rameshwari起床开始了一天新的工作。现在对她来说,因为有了人机协作机器人的加入,工作变得更加轻松。通过与机器人的配合,她和工厂的生产效率都提升了,对此她觉得非常满意和自豪。“我们希望为客户提供品质更出色的摩托车!”Rameshwari认真地说到。

世界一流的工厂需要一流的设备,一流的管理,更需要一流的人!当一名产线工人都能怀着积极的愿景,生产出一流的产品又有什么不可能?

人机协作机器人,带来了生产方式的改变,解放了工人的生产力,赋予了他们更多创造性。这一切是千千万万的Rameshwari所渴望的,也是UR能够带来的!